5 เหตุผลที่ควรควบคุมอินเวอร์เตอร์ผ่านเน็ตเวิร์ค

5 เหตุผลที่ควรควบคุมอินเวอร์เตอร์ผ่านเน็ตเวิร์ค (Network)

ในการฝึกอบรมการใช้ PLC ขั้นพื้นฐานมีลูกค้าท่านหนึ่งถามว่า ‘การควบคุมอินเวอร์เตอร์ด้วย PLC ผ่านเน็ตเวิร์คดีกว่า Hard-wired อย่างไร’ และ ‘การต่ออินเวอร์เตอร์เข้ากับเน็ตเวิร์คมันยากไหม’ ผู้บรรยายครุ่นคิดอยู่ชั่วครู่ก่อนที่จะตอบคำถามลูกค้าท่านนั้น โดยให้เหตุผล 5 ข้อ ที่ควรเลือกการเชื่อมต่ออินเวอร์เตอร์กับ PLC ด้วยเน็ตเวิร์ค ซึ่งพอจะไล่เรียงได้ดังต่อไปนี้

1.ลดต้นทุน (Reduce cost)

เหตุผลแรกที่จะกล่าวถึงคือลดต้นทุน สมมุติว่าคุณมีอินเวอร์เตอร์(Inverter)เพียงตัวเดียวควบคุมด้วย PLC การใช้ Hard-wired น่าจะเป็นวิธีง่ายที่สุด แต่ถ้าคุณต้องใช้อินเวอร์เตอร์หลายๆ ตัวในระบบ การควบคุมอินเวอร์เตอร์ผ่านเน็ตเวิร์คน่าจะเป็นทางเลือกที่ดีกว่าและช่วยประหยัดต้นทุนของระบบได้

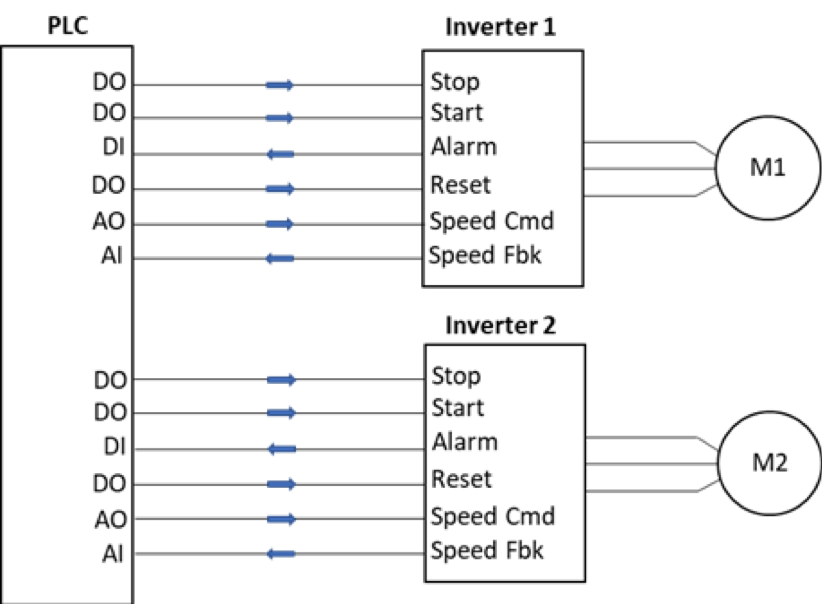

เราลองมาดูกันว่ามันจะช่วยประหยัดได้อย่างไร จากรูปข้างบนเป็นตัวอย่างการเดินสาย(hard wired)ควบคุมระหว่าง PLC กับอินเวอร์เตอร์ จะเห็นว่าอินเวอร์เตอร์หนึ่งตัวจะใช้สายสัญญาณอย่างน้อย 6 เส้น โดยจะมีสัญญาณ Digital Output = 3 จุด, Digital Input = 1 จุด, Analog Output = 1 จุด, Analog Input = 1 จุด และถ้าสมมุติว่าเราใช้อินเวอร์เตอร์สัก 4 ตัว จำนวนสายสัญญาณจะเท่ากับ 24 เส้น โดยมีรายละเอียดดังนี้

Digital Output = 12 จุด Digital Input = 4 จุด

Analog Output = 4 จุด Analog Input = 4 จุด

ดังนั้น ต้นทุนฮาร์ดแวร์ของ PLC ที่ต้องใช้จะประกอบด้วย

Digital Output(ขนาด 16 จุด) 1 โมดูล ราคา = 8,000 บาท

Digital Input (ขนาด 16 จุด) 1 โมดูล ราคา = 6,500 บาท

Analog Output (ขนาด 4 จุด) 1 โมดูล ราคา = 20,000 บาท

Analog Input (ขนาด 4 จุด) 1 โมดูล ราคา = 13,000 บาท

รวมค่าใช้จ่ายเฉพาะฮาร์ดแวร์ของ PLC เท่ากับ 47,500 บาท ซึ่งยังไม่รวมค่าใช้จ่ายเกี่ยวกับการเดินสายสัญญาณอีกนะครับ ในทางตรงกันข้ามถ้าเราควบคุมอินเวอร์เตอร์ผ่านเน็ตเวิร์คการเดินสายควบคุมจะเหลือสายสื่อสารเพียงเส้นเดียวดังรูปข้างล่างนี้ และต้นทุนฮาร์ดแวร์ของ PLC ไม่มี เนื่องจาก PLC ของ Allen-Bradley จะรองรับการสื่อสาร EtherNet/IP อยู่แล้ว ส่วนราคาของอินเวอร์เตอร์รุ่นที่มีเน็ตเวิร์คในตัวจะสูงกว่ารุ่นปกติไม่มาก แต่เมื่อเปรียบเทียบกันแล้วต้นทุนโดยรวมจะต่ำกว่ามาก

สรุปแล้วการถ้าใช้อินเวอร์เตอร์จำนวนหลายตัวในระบบควบคุมของคุณ การใช้เน็ตเวิร์คจะช่วยประหยัดต้นทุนรวมได้อย่างมาก นอกจากนี้ยังช่วยลดความผิดพลาดในการเดินสายสัญญาณและการแก้ปัญหาระบบในอนาคตอีกด้วย

2.รวบรวมข้อมูลได้ (Consumed data)

สิ่งที่การใช้ Hard-wired ทำไม่ได้อย่างแน่นอน คือการรับข้อมูลจากอินเวอร์เตอร์ การใช้เน็ตเวิร์คจะช่วยให้เราสามารถรับส่งข้อมูลได้อย่างมากมายจากอินเวอร์เตอร์เพื่อนำมาใช้ประโยชน์ ยกตัวอย่างเช่น ค่าการใช้พลังงานที่สามารถตรวจสอบได้อย่าง Real-time ทำให้คุณสามารถเปรียบเทียบค่าการใช้พลังงานของแต่ละเครื่องจักรกับผลผลิตที่ได้ นอกจากนั้นข้อมูลเหล่านี้อาจนำมาใช้ในการดูแนวโน้มการใช้พลังงานของแต่ละเครื่องจักรเพื่อเปรียบเทียบกันเดือนต่อเดือนก็ได้

อีกตัวอย่างหนึ่ง ในกรณีของ Hard-wired ระบบควบคุมจะรับรู้ว่าอินเวอร์เตอร์ทริป แต่จะไม่รู้ว่าทริปเพราะเหตุใดและเกิดขึ้นเมื่อไร หรือก่อนเกิดการทริปมีกระแสไฟและความเร็วรอบเป็นอย่างไร ถ้าเราใช้เน็ตเวิร์คจะทำให้สามารถรวบรวมข้อมูลเหล่านี้ได้ทั้งหมดและสามารถนำมาวิเคาะห์เพื่อหาสาเหตุและแนวทางแก้ไขที่ถูกต้องได้

3.การช่อมบำรุงเชิงพยากาณ์ (Predictive maintenance)

ในอดีตการบำรุงรักษาเชิงป้องกัน (Preventive maintenance)เป็นสิ่งที่โรงงานอุตสาหกรรมดำเนินการมาในหลายทศวรรษที่ผ่านมา แต่การเข้ามาของการสื่อสารในภาคอุตสาหกรรมกำลังทำให้โลกของการบำรุงรักษาเปลี่ยนไป จากเดิมเราต้องมีตารางเวลาในการบำรุงรักษาอุปกรณ์ต่างของเครื่องจักร แต่วิธีการนี้ยังมีจุดอ่อนตรงที่เวลากับสภาพการทำงานของเครื่องจักรอาจไม่สัมพันธ์ก็ได้

ตัวอย่างกรณีรถยนต์ ปกติต้องเปลี่ยนหรือทำความสะอาดใส่กรองอากาศรถยนต์ทุกๆ 10,000 กม. ถ้าคุณใช้รถยนต์ในโรงงานโม่หินที่เต็มไปด้วยฝุ่นละอองซึ่งอาจทำให้ฟิลเตอร์อุดตันเร็วกว่าที่กำหนดไว้แน่นอน จากตัวอย่างนี้จะเห็นได้ชัดว่า Preventive Maintenance ไม่เหมาะสมเพราะจะให้ระบบการทำงานของเครื่องยนต์มีปัญหาก่อนครบ 10,000 กม. ได้

อินเวอร์เตอร์ในปัจจุบันจะมีของมูลเกี่ยวกับ Predictive maintenance เตรียมไว้ให้ระดับหนึ่งแล้วเพียงแต่ไม่สามารถดึงมาใช้งานได้ถ้าเราใช้ Hard-wired ตัวอย่างข้อมูล Predictive maintenance เช่น อายุการใช้งานของ IGBT ซึ่งมันจะประเมินมาจากหลายพารามิเตอร์เช่น อุณหภูมิ ขนาดของกระแสไฟที่ใช้งาน และความถี่ในการใช้งาน เป็นต้น ถ้าเรารู้อายุที่เหลืออยู่ของ IGBT จะทำให้เราวางแผนเพื่อเตรียมการซ่อมบำรุงได้ถูกต้องและถูกเวลา ดีกว่าถึงเวลาแล้วค่อยทำ

4.การตั้งค่าพารามิเตอร์อัตโนมัติ (Automatic Device Configuration)

อีกหนึ่งเหตุผลที่ควรต่ออินเวอร์เตอร์กับ PLC ผ่านเน็ตเวิร์คก็ คือ การตั้งค่าพารามิเตอร์ให้อินเวอร์เตอร์อัตโนมัติเมื่อทำการเปลี่ยนตัวใหม่ ลองจิตนาการดูว่าคุณมีอินเวอร์เตอร์เป็นสิบเป็นร้อยตัวในโรงงาน เราจะต้อง Backup ค่าพารามิเตอร์ของอินเวอร์เตอร์แต่ละตัวเก็บไว้ เมื่อมีอินเวอร์เตอร์ตัวใดตัวหนึ่งเสียเราก็เอาไฟล์พารามิเตอร์ของตัวนั้นไปโหลดใส่หรือไม่ก็ป้อนค่าพารามิเตอร์โดยใช้แป้นกดบนตัวอินเวอร์เตอร์

แต่ด้วยการต่อเน็ตเวิร์คจะช่วยอำนวยความสะดวกและลดเวลา Downtime ที่เกิดขึ้นจากการถอดเปลี่ยนอินเวอร์เตอร์ ซึ่ง PLC รุ่น CompactLogix และ ControlLogix จะสามารถโหลดพารามิเตอร์ให้กับอินเวอร์เตอร์ตัวที่เพิ่งเปลี่ยนใหม่ได้อย่างอัตโนมิติ โดยที่คุณไม่ต้องไปค้นหาไฟล์ที่เก็บไว้หรือป้อนพารามิเตอร์ที่แป้นกดอีกต่อไป เพียงแต่อินเวอร์เตอร์ที่เปลี่ยนต้องเป็นรุ่นเดิมเท่านั้น

5.แนวโน้มอุตสาหกรรม (Industry trend)

คงปฏิเสธไม่ได้ว่ากระแสอุตสาหกรรม 4.0 (Industry 4.0) นั้นมาแรงจนเกินที่จะต้านทานได้ บริษัทต่างๆที่อยู่ในแวดวงอุตสาหกรรมได้พยายามปรับตัวตามแนวโน้มที่กำลังเกิดขึ้นนี้ ถ้าคุณไม่ปรับคู่แข่งของก็จะทำ ถ้าคู่แข่งของคุณไม่ทำคู่แข่งของคู่แข่งคุณก็จะทำอยู่ดี ดังนั้นมันจึงเป็นไปได้ยากที่คุณจะอยู่เฉยๆแล้วปล่อยให้คนอื่นพัฒนาเทคโนโลยีการผลิตข้ามหัวคุณไป

ลักษณะที่ชัดเจนของอุตสาหกรรม 4.0 คือ เครื่องจักรหรือระบบอัตโนมัติสามารถเชื่อมโยงเป็นส่วนหนึ่งของสังคมเครือข่ายผ่านอินเตอร์เน็ต จึงสามารถแบ่งปันข้อมูลข่าวสารถึงกันหมด และสามารถรับรู้ข่าวสารนี้จากที่ใดๆในโลกก็ได้ จึงทำให้เครื่องจักรมีขีดความสามารถที่เพิ่มขึ้นอย่างมาก ทั้งในด้านการทำงานด้วยตนเอง ความยืดหยุ่นและการปรับตัวให้เข้ากับเงื่อนไขการผลิต มีความสามารถในการตรวจสอบและคาดการณ์ล่วงหน้าได้เพื่อใช้ในการบำรุงรักษาตัวเอง